بتن یکی از متداول ترین مصالح برای اجرای انواع سازه های ساختمانی و صنعتی می باشد. از جمله ویژگی های مثبت بتن می توان به در دسترس بودن آن، ارزان تر بودن نسبت به فولاد و مقاومت آن در برابر آتش سوزی و حرارت اشاره کرد. در کنار این ویژگی های مثبت و مانند هر مصالح دیگری بتن نیز معایبی دارد که این معایب می تواند موجب بروز اشکالات اجرایی در سازه بتنی شود. یکی از ویژگی های ذاتی بتن ترک خوردگی در آن است که می تواند دلایل مختلفی داشته باشد. در این مقاله از تیرچه پیش تنیده ایران به بررسی انواع ترک در بتن می پردازیم.

در این مطلب این عناوین را پیدا میکنید

بررسی و شناخت انواع ترک در بتن به همراه بررسی دلایل ایجاد آن

انواع ترک در بتن

ترکهای ناشی از نشست خمیری

این ترکها بدلیل جمع شدن خمیر سیمان در اثر آبانداختگی (خروج آب جذب شده از خمیر سیمان در شرایط رطوبت معمولی و غیر اشباع) اتفاق میافتد. پس از خروج آب جذب شده، بتن تحت اثر وزن خود نشست میکند که بدلیل وجود قیدهایی مانند میلگردها و قالب در مقابل انقباض خمیر سیمان ممانعت بوجود میآید. در اثر این ممانعت، تنشهای کششی تولید میگردد که سبب ترک خوردن بتن میشود. این ترکها در سطوح فوقانی اعضای بتنی، مانند دالها، تیرها ،پیها و معمولاً در امتداد طول میلگردها بوجود میآیند. زمان شکلگیری این ترکها چند ساعت پس از بتن ریزی و حداکثر ۲۴ ساعت پس از آن میباشد. عرض این ترکها ممکن است بیش از ۱ میلیمتر هم باشد.

ترک ناشی از نشست خمیری یا پلاستیک

ترکهای ناشی از جمع شدگی خمیری (جمع شدگی بتن تازه)

این ترکها در اثر تبخیر آب سطحی اعضای بتنی بوجود میآیند. این ترکها بر روی سطوح دیده میشود و پس از چند ساعت از بتن ریزی بوجود میآیند. عرض این ترکها بزرگ، و بین ۱ تا ۴ میلیمتر میباشد. الگوی این ترکها در تصویر زیرمشاهده میشود.

ترک ناشی ازجمع شدگی خمیری در قسمت فوقانی دال

ترک خوردگی ناشی از جمع شدگی خشک (جمع شدگی دراز مدت)

علت معمول ترک در بتن انقباض بتن و کاهش حجمی آن است که در نتیجه خشک شدن حاصل می شود. آب موجود در مخلوط بتن که در فرایند هیدراسیون سیمان مصرف نمیشود در لوله های مویینه داخل خمیر سیمان ذخیره میشود. هنگامی که بتن در زمان خدمت دهی تحت شرایط محیطی گرم و خشک (وزش باد) قرار میگیرد، رطوبت از سطح بتن خارج میشود. خروج رطوبت منجر به کاهش حجم بتن یا جمع شدگی خشک میشود. با محدود شدن جمع شدگی درون بتن، تنش ایجاد میشود. هنگامی که این تنشها از ظرفیت کششی بتن زیادتر شود ترک خوردگی به وجود میآید. زمان ظاهر شدن این ترکها با سرعت خشک شدن بتن که تحت تاثیر محیط اطراف آن است ارتباط دارد. اما حداکثر سرعت گسترش ترکها معمولاً بین چند ماه تا حدود چهار سال بعد از بتن ریزی به طول میانجامد. کاهش نسبت آب به سیمان، استفاده از مصالح ریزدانه و ویبره مناسب بتن باعث کاهش جمع شدگی خشک میشود. ایجاد ترک های سطحی روی دال ها و دیوارها در درازمدت می تواند ناشی از این نوع ترک خوردگی باشد.

ترک خوردگی ناشی از انقباض حرارتی در سنین اولیه

فرآیند هیدراسیون بین سیمان و آب که درون بتن صورت میگیرد، تولید گرما میکند. مقدار گرمای تولید شده و سرعت آن، بستگی به مقدار، نوع و میزان نرمی سیمان مورد استفاده دارد. حداکثر این درجه حرارت بستگی به نوع و مقدار سیمان در مخلوط درجه حرارت اولیه بتن، شرایط محیطی، شکل هندسی عضو بتنی و نوع قالب بندی دارد.

با افزایش درجه حرارت، بتن منبسط می شود و در وضعیتی که برای این انبساط محدودیتی وجود داشته باشد، تنشهای فشاری در بتن تازه ایجاد میشود. با گذشت زمان (یعنی حدود ۱۲ تا ۱۸ ساعت بعد از بتن ریزی یا بیشتر از آن) بتن شروع به خنک شدن میکند و حجم آن کاهش مییابد. در این مرحله نیز تنش های کششی در بتن به وجود میآید. این وضعیت تنشهای ایجاد شده بر اثر انقباض حرارتی در بتن میتواند منجر به ترک خوردگی شوند.

ممکن است در اعضای بتنی ضخیم، ترک های ناشی از گرادیان حرارتی ایجاد شود. وقتی که لایه سطحی سرد میشود بخش داخلی عضو به صورت قید عمل می کند. زیرا بخش داخلی عضو دارای دمای بیشتری نسبت به لایه سطحی است و در نتیجه در اثر انقباض لایه سطحی ترک میخورد. در بعضی موارد ترکهای ناشی از انقباض حرارتی قابل توجه است. مانند زمانی که دیوار بر روی سطح پی ساخته میشود. این ترکها قابل پیش بینی بوده و با مصرف میلگرد به اندازه کافی قابل کنترل هستند. طراح باید با استفاده از درزهای انقباض و یا یک جزئیات مناسب، از ایجاد این ترک ها جلوگیری کند و همچنین تنش های به وجود آمده ناشی از اختلاف دما را در طراحی سازه مدنظر قرار دهد.

ترکهای ناشی از خوردگی میلگرد

بر اثر زنگزدگی فولاد، میلگرد دچار افزایش حجم شده و درنتیجه تنش کششی اضافی در اطراف میلگردها بوجود میآید که سبب ترکخوردگی میشود. این ترکها سبب نفوذ سریعتر عوامل مهاجم گشته و در نتیجه خوردگی افزایش یافته و به تبع آن ترکها عمیقتر و پهن تر میشوند. این چرخه به همین صورت ادامه یافته و سبب تخریب گستردهای در عضو میگردد. این ترکها در امتداد میلگردها رخ داده و در ادامه سبب قلوه کن شدن بتن ناحیه مزبور میشود. این ترکخوردگیها پس از چندین سال بوجود آمده و در بعضی از موارد در محل ترکها آثاری از زنگ زدگی مشاهده میشود.

ترک ناشی از واکنش قلیایی سنگدانه ها

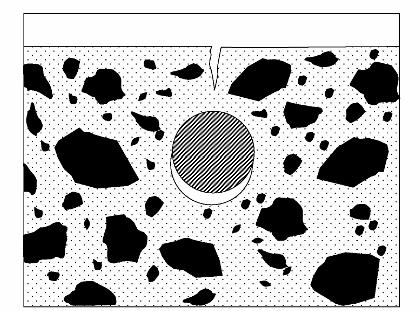

بعلت وقوع واکنشهای شیمیایی بین یونهای قلیایی ناشی از سیمان پرتلند، یونهای هیدروکسیل و بعضی از مواد متشکله سیلیسی که ممکن است در سنگدانهها موجود باشند، ترکیباتی تشکیل میشوند که انبساطزا بوده و سبب ترکخوردگی در بتن میشوند. بیرون پریدگی و تراوش مایع لزج قلیایی- سیلیکاتی، از ظواهر دیگر این پدیده میباشد. این خرابی به دو دسته تقسیم میشود. خرابیهای حاصل از واکنش قلیایی-کربناتی و یا قلیایی-سیلیسی سنگدانهها. برخی از سنگدانههای مستعد واکنش قلیایی- سیلیسی عبارتند از: کوارتز فشرده یا کوارتز دگرگونی، چرت و اپال. در اثر ترکیب سنگدانههای سیلیسی با هیدروکسیلهای درون بتن، ژل منبسط شوندهای در اطراف سنگدانهها تشکیل شده که سبب ترکخوردگی خمیر سیمان میشود. این خرابی پس از چندین سال نمایان شده و بصورت ترکهای نقشهای بروز میکند. عرض ترکها ممکن است بیش از ۱ میلیمتر هم باشند. در تصویر زیر خرابیهای ناشی از واکنش قلیایی سنگدانه مشاهده میشود.

ترکهای ناشی از واکنش قلیایی سنگدانه ها

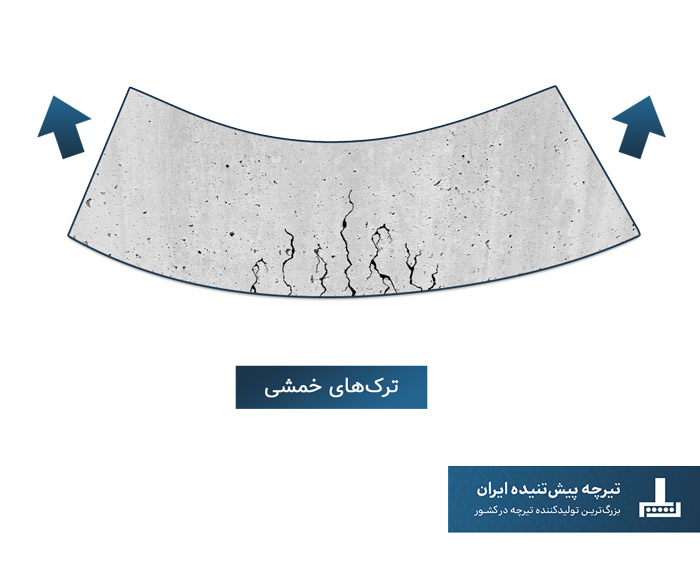

ترکهای ناشی از طراحی نامناسب

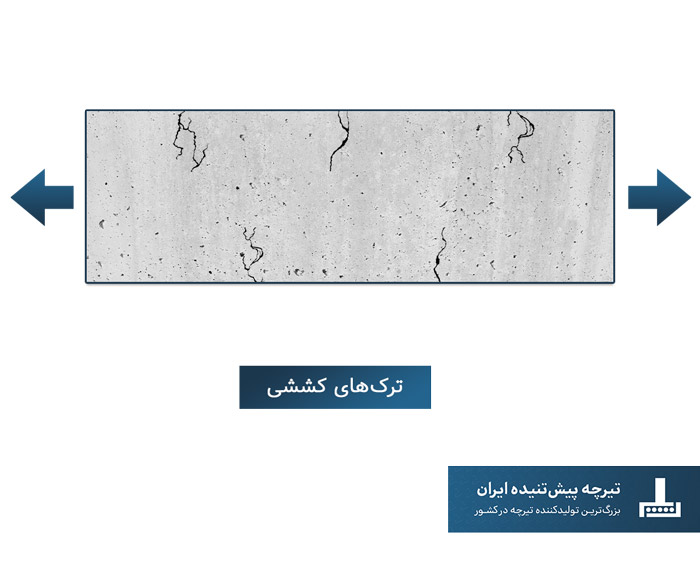

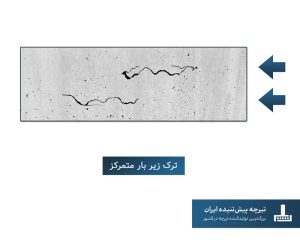

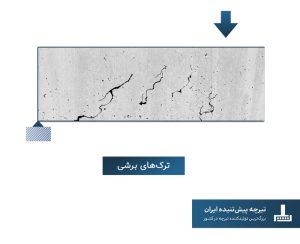

این دسته از ترکها بعلت عدم وجود ظرفیت باربری کافی سازه بتنی تشکیل میشوند. بطور مثال، ممکن است بدلیل بروز برخی خرابیها، مقاومت و یا سختی عضوکاهش یافته و یا بارهای وارده به دلایلی افزایش یافته باشد. در برخی از موارد نیز، خطاهای طراحی و یا اجرا سبب ضعف ذاتی در عضو هستند. بطور کلی این ترکها بدلیل ضعف بتن در کشش بوجود میآیند. در حقیقت در اثر خمش، برش، پیچش، بار متمرکز فشاری و کششی مستقیم در مقاطعی از عضو متناسب با نوع بارگذاری، تنش کششی بوجود میآید و خمیر سیمان ترک میخورد. در تمامی این حالات، ترکخوردگی در امتداد عمود بر راستای تحت کشش اصلی اتفاق میافتد. در اعضای خمشی، حتی زیر اثر بارهای بهرهبرداری، در بخشی ازسطح مقطع عضو تنش کششی بوجود میآید و در نتیجه ترکخوردگی در این اعضا غیر قابل اجتناب میباشد. در صورتیکه طراحی سازهای بطور دقیق انجام شده باشد، معمولاً تحت اثر بارهای بهرهبرداری ترکهایی با عرض کمتر از ۳/۰ میلیمتر بوجود میآید که سبب کاهش در ظرفیت باربری نخواهد شد.

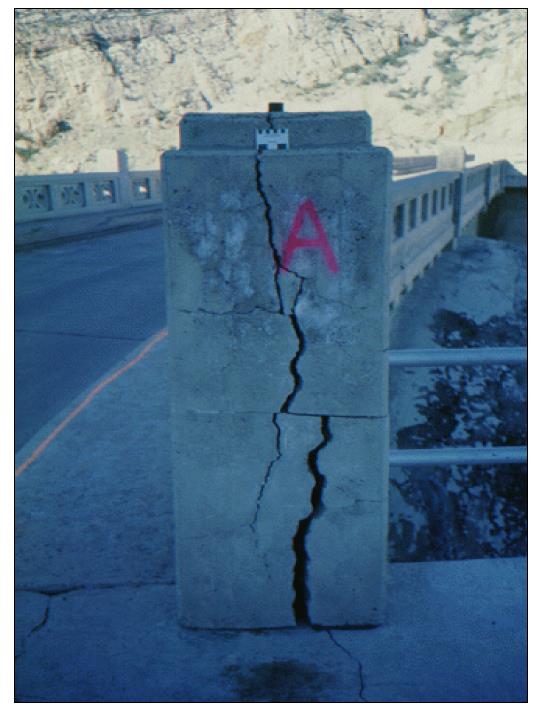

ترکهای ناشی از طراحی ضعیف

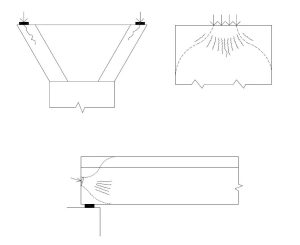

ترک خوردگی شکافتگی بطور معمول، در دو محل به وجود میآید. اولی در نزدیکی محل اعمال بارهای متمرکز که تمایل به پکاندن بتن بصورت موضعی دارد و این امر توسط شبکه های فولادی محدود میگردد. نوع دیگر این ترک خوردگی در فاصله معینی از محل اعمال بار و به علت توزیع منحنی شکل تنش(در ناحیه مهار کابلهای پیش تنیدگی)، بوجود میآید. در این نوع از ترکخوردگی، تنشهای حاصل از بارهای وارده، بهخوبی بین بتن و فولاد منتقل نمیشود و در نتیجه در راستایی که حداقل ضخامت بتن دور میلگردهای فولادی وجود دارد، ترک خوردگی اتفاق میافتد.

ترکهای شکافتگی

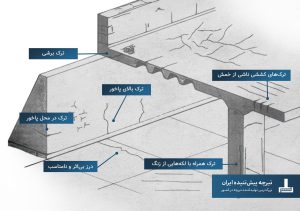

در شکل زیر نمون های از ترک خوردگی بر روی اعضای سازه ارائه شده است.

الگوی ترکها